Содержание:

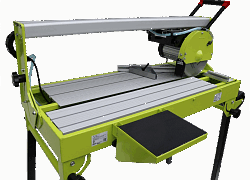

В данном разделе мы рассмотрим ключевые аспекты функционирования важного компонента в оборудовании, оснащенном системой числового управления. Этот компонент играет критическую роль в процессе обработки материалов, обеспечивая точность и эффективность работы.

Целью нашего обсуждения является понимание условий и целей, при которых шпиндель для ЧПУ в Украине становится незаменимым. Мы не просто рассмотрим его технические характеристики, но и попытаемся осознать, как его использование может оптимизировать производственные процессы в различных отраслях промышленности.

Шпиндель в системе ЧПУ: основные функции

Основная роль данного устройства заключается в управлении и регулировании скорости вращения, что позволяет адаптировать процесс к различным типам материалов и требованиям к обработке. Кроме того, этот механизм обеспечивает стабильность и надежность работы, что критично для длительных и сложных производственных циклов.

Еще одной важной функцией является точное позиционирование инструмента относительно обрабатываемой детали. Благодаря высокоточной системе управления, достигается необходимая точность размеров и формы, что особенно важно в производстве деталей с высокими требованиями к качеству и точности.

Таким образом, данный элемент системы играет неотъемлемую роль в обеспечении эффективности и качества производственного процесса, позволяя управлять параметрами обработки с высокой степенью точности и надежности.

Виды вращающихся осей в станках с цифровым программным управлением

1. Электрические вращающиеся оси

- Асинхронные моторы: обеспечивают высокую скорость вращения и подходят для работы с легкими материалами.

- Персональные моторы: характеризуются высокой точностью позиционирования и используются в станках, требующих особой точности.

2. Гидравлические вращающиеся оси

- Обеспечивают большую мощность и стабильность работы, что важно при обработке тяжелых материалов.

- Используются в условиях, где требуется высокая надежность и продолжительный срок службы.

3. Пневматические вращающиеся оси

- Предназначены для быстрых и легких движений, что удобно в условиях, требующих частой смены инструмента.

- Обладают низкой инерцией, что позволяет быстро изменять направление вращения.

Каждый тип вращающейся оси имеет свои преимущества и подходит для определенных задач обработки материалов. Выбор подходящего типа зависит от конкретных требований к точности, скорости и нагрузке.

Требования к шпинделю в зависимости от задач

В данном разделе мы рассмотрим, какие характеристики вращающего механизма должны быть учтены в зависимости от специфики выполняемых работ. Важно понимать, что выбор подходящего устройства вращения зависит от множества факторов, включая тип материала, размеры деталей и требуемую точность обработки.

- Мощность и крутящий момент: Для тяжелых условий эксплуатации, таких как обработка твердых материалов или выполнение глубоких сверлений, необходим механизм с высокой мощностью и крутящим моментом. Это обеспечит стабильность процесса и предотвратит перегрузку оборудования.

- Точность вращения: В случае, когда требуется высокая точность формообразования, например, при производстве деталей для точной механики или оптики, важным является наличие высокоточного механизма вращения с минимальными биениями и вибрациями.

- Скорость регулировки: Для работ, где необходимо быстрое переключение скоростей вращения, например, при фрезеровании различных материалов, предпочтительны механизмы с плавной и быстрой регулировкой скорости.

- Надежность и долговечность: При постоянной эксплуатации оборудования в условиях высоких нагрузок, важно, чтобы механизм вращения был изготовлен из высококачественных материалов и имел надежную систему охлаждения и смазки.

- Удобство обслуживания: Для уменьшения времени простоя и снижения затрат на техническое обслуживание, предпочтительны механизмы, которые легко доступны для осмотра и замены компонентов.

Таким образом, выбор подходящего вращающего механизма зависит от конкретных требований, предъявляемых к обработке материалов. Учитывая вышеперечисленные аспекты, можно обеспечить эффективность и надежность работы оборудования в различных производственных процессах.

Выбор шпинделя: критерии и рекомендации

При принятии решения о приобретении вращающего механизма, важно учитывать множество факторов, которые влияют на производительность и надежность оборудования. В данном разделе мы рассмотрим основные параметры, которые следует оценивать при выборе данного устройства, а также дадим практические советы для обеспечения оптимальной работы.

Основные критерии выбора

Мощность и скорость вращения – ключевые характеристики, определяющие эффективность работы механизма. Высокая мощность позволяет обрабатывать более твердые материалы, а широкий диапазон скоростей обеспечивает гибкость в управлении процессом обработки.

Точность позиционирования – еще один важный аспект, который влияет на качество результатов работы. Чем выше точность, тем более сложные формы и детали можно создавать с помощью данного оборудования.

Рекомендации по выбору

Оцените требования к обработке. Прежде чем выбирать вращающий механизм, определите, какие именно задачи будут решаться с его помощью. Это поможет выбрать модель, наиболее подходящую для конкретных условий эксплуатации.

Проверьте совместимость с другим оборудованием. Убедитесь, что выбранный механизм может быть интегрирован с существующими системами управления и другим технологическим оборудованием.

В целом, при выборе вращающего механизма следует сосредоточиться на его технических характеристиках, а также на его способности удовлетворять текущим и будущим потребностям производственного процесса.

Техническое обслуживание и ремонт шпинделя ЧПУ

Периодическое обслуживание включает в себя ряд стандартных процедур, таких как очистка, смазка и проверка состояния элементов конструкции. Это позволяет предотвратить преждевременный износ и снизить риск возникновения неисправностей. Регулярное проведение таких мероприятий значительно продлевает срок службы оборудования и поддерживает его на высоком уровне производительности.

Ремонтные работы, в свою очередь, необходимы в случае обнаружения дефектов или поломок. Они включают замену поврежденных деталей, регулировку механизмов и проведение тестов для подтверждения восстановления работоспособности. Важно, чтобы все ремонтные операции выполнялись квалифицированными специалистами с использованием современного оборудования и оригинальных запчастей, что гарантирует высокое качество восстановления функций механизма.

В целом, систематическое обслуживание и грамотный ремонт являются неотъемлемой частью эксплуатации высокоточного промышленного оборудования, обеспечивая его надежность и эффективность в долгосрочной перспективе.